钢结构平台设计说明

一、概述

本货架系统所遵循主要技术原则,是在经济、安全的前提下,努力提高库区的储存能力、货物周转速度和库房内部整洁度,使之更便于货物周转和管理,达到优化存储过程提高仓库管理的效率;同时提高仓库作业过程中的机械化和自动化的参与程度,减少操作人员的劳动强度,降低仓储成本。

本方案在遵循国家、行业标准前提下根据招标文件提供的参数和要求,经我司工程技术人员的归纳,并作为本方案设计依据。本货架系统按贵公司提供的参数及要求进行。

二、技术标准

1、设计

GB 50009-2012建筑结构荷载规范

GB 50017-2003钢结构设计规范

GB 50018-2002冷弯薄壁型钢结构技术规范

JB/T 9018-2011自动化立体仓库设计规范

CECS 23:1990钢货架结构设计规范

2、原材料

GB/T 222-2006钢的成品化学成分允许偏差

GB/T 700-2006碳素结构钢

GB/T 708-2006冷轧钢板和钢带的尺寸、外形、重量及允许偏差

GB/T 709-2006热轧钢板和钢带的尺寸、外形、重量及允许偏差

GB/T 710-2008优质碳素结构钢热轧薄钢板和钢带

GB/T 3522-1983(2004)优质碳素结构钢冷轧钢带

YB/T 5059-2005低碳钢冷轧钢带

3、制造

GB/T 985.1-2008气焊、手工电弧焊及气体保护焊焊缝坡口的基本形式与尺寸

GB/T 3632-2008钢结构用扭剪型高强度螺栓连接副技术条件

GB/T 6725-2008冷弯型钢

GB/T 6739-2006色漆和清漆铅笔法测定漆膜硬度

GB/T 6807-2001(2004)钢铁工件涂装前磷化处理技术条件

GB/T 9282.1-2008透明液体以铂-钴等级评定颜色第1部分:目视法

GB/T 15055-2007冲压件未注公差尺寸极限偏差

GB/T 19804-2005焊接结构的一般尺寸公差和形位公差

GJB 481-1988焊接质量控制要求

JB/T 4129-1999冲压件毛刺高度

JB/T 4378.2-1999金属冷冲压件通用技术条件

JB/T 4381-2011冲压剪切下料未注公差尺寸的极限偏差

JB/T 9018-2011自动化立体仓库设计规范

4、检验

GB/T 2828.1-2003计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

GB/T 9286-1998(2004)色漆和清漆、漆膜的划格试验

JB/T 9018-2011自动化立体库设计规范

5、包装、运输

GB/T 191-2008包装储运图示标志

JB/T 9018-2011自动化立体库设计规范

6、安装、调试、验收

GB 50205-2001钢结构工程施工质量验收规范(附条文说明)

三、设计原则

1、货架在遵循国家、行业标准前提下严格按照招标文件要求设计。

2、货架设计考虑货物重量分布不均所造成的变形。

3、考虑存放货物所产生的冲击力。

4、考虑地震对货架的冲击。

5、在满足客户要求、确保货架使用性能的前提下,采用最佳方案。

6、货架主要原材料采用国内大钢厂优质钢材Q235B或SS400、SPCC,表面采

用静电喷塑处理(除镀锌构件)。

7、货架设计完成后的图纸应及时与客户沟通并确认。

8、在货架设计选材时,货架要经过有限元分析,力求选材合理,避免不必要的浪费。

9、我方把可靠性和安全性放在方案设计的首位,同时兼顾选材的经济性。

四、货架的主要技术说明、材料:

1、货架形式:钢平台;

钢结构平台主要由立柱、主梁、次梁、楼面板、楼梯及护栏组成。整体组装,无须现场焊接。通常承载能力在250Kg-2000Kg/平方米,立柱选择承载能力强、用钢量少的圆管或者方管,承载或者跨度较大时选择H型钢;主次梁可以根据承载需要选择目前在钢结构工程中最经济合理的H型钢及爱维斯公司开发的专用钢平台C型冷弯成型梁;楼面板选用爱维斯专用特殊C型冷弯成型钢板或镂空板,采用扣板式结构,与主次梁钢性固定,整个平台结构整体性强,可以根据实际需要选择不同的楼面板以满足消防或防灰尘、防小件坠落要求。楼面下方也可根据需要配置照明系统。货物输送可选择液压升降平台、货梯或叉车。所有材料均为优质碳素结构钢,全自动表面喷塑防腐处理,承载性能优越,外观简洁、大方,广泛应用于各个行业。

2、本工程结构采用中国建筑科学研究院PKPM系统STS、PMCAD、TAT-8、JCCAD软件计算。

3、荷载标准值:恒荷载+活荷载+冲击荷载+地震载荷恒载荷:一般指钢平台的自身重量及固定在其上物品的重量;

活荷载:一般是指钢平台要承载的货物重量;

冲击荷载:一般是指在放置货物时所产生的竖向和水平的冲击所产生的冲击力;

地震荷载:一般是指在发生地震时所产生的竖向和水平的冲击所产生的冲击力;

备注:这里的地震基本烈度按7度设计,设防类别为丙类;场地土类别:Ⅳ类;

4、材料

4.1本工程所用材料(包括钢材、焊接材料、高强度螺栓等),应完全符合现行规范、规程及标准的要求。

4.2钢材:

4.2.1本工程使用的钢材要求如下:

所有主钢梁及构件材质均采用Q235B级钢,支撑等次构件采用Q235B级钢。其质量应符合现行国家标准《碳素结构钢》GB/T700的规定。

4.2.2承重结构采用的钢材应具有抗拉强度、伸长率、屈服强度和硫、磷的合格保证,对焊接结构尚应具有碳含量的合格保证;焊接承重结构以及重要的非焊接承重结构(图中特别注明)的钢材还应具有冷弯试验的合格保证。

4.2.3进行抗震设防的承重钢结构,其钢材材性应符合以下要求:

4.2.3.1钢材的屈强比(按实物性能值)不应大于0.8;

4.2.3.2钢材应有明显的屈服台阶,且伸长率大于22%;行《碳素结构钢》(GB/T700)和《低合金高强度结构钢》(GB/T1591)的规定。

4.3焊接材料:

4.3.1选用的焊条、焊丝、焊剂等的型号应与主体金属力学性能相适应;当两种不同强度的钢材焊接时,可采用与较低强度钢材相适应的焊条。

4.3.2手工焊接采用的焊条应符合现行国家标准《碳钢焊条》(GB/T5117)或《低合金钢焊条》(GB/T5118)的规定;对直接承受动力荷载的结构,宜采用低氢型焊条。

4.3.3自动焊和半自动焊所采用的焊丝和焊剂,应符合现行国家标准《埋弧焊用碳钢焊丝和焊剂》(GB/T5293)和《低合金钢埋弧埋焊用焊剂》(GB/T12470)中的相关规定。

4.3.4气体保护焊使用的二氧化碳气体应符合国家现行标准《焊接用二氧化碳》(HG/T2357)的规定。

4.4高强度螺栓:

4.4.1本工程中所用的摩擦型高强螺栓的性能等级为8.8级,产品选用扭剪型高强度螺栓及连接副。

4.4.2凡未注明的高强度螺栓摩擦面抗滑移系数≥0.45,摩擦面处理方法为喷砂,抗滑移系数值须根据实验进行确认,并提交监理单位及工程部认可。

4.5普通螺栓螺母及垫圈:C级螺栓,性能等级4.8级。

4.6楼面为互扣式钢结构楼板。

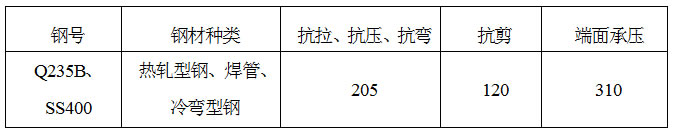

五、货架型材及层板强度指标:

钢平台型材、梁及楼板强度指标(单位:N/mm2)

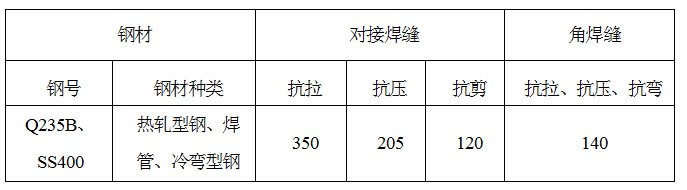

六、货架焊接强度指标:(单位:N/mm2)

七、钢平台设计加工

7.1制作单位应仔细详尽地阅读所有结构图并进行钢结构的深化设计,在深化设计得到我院结构工程师确认之后,方可进行备料及制作。

7.2除在结构图上专门注明,不允许在结构构件上开洞和损伤截面特性的操作。

7.3本工程所完成的结构设计中,未考虑施工方法产生的施工附加荷载,也未考虑施工阶段的安全。

7.4对制作的要求:

7.4.1钢结构的制造:放样、取料、切割、矫正、弯制、起拱以及制孔、刨边等均应严格按照《规范》和《规程》中相关要求进行,制造单位在施工之前,应提供完整的制造工艺流程图和每个零部件的加工工艺,经监理单位及工程部认可后方可施工。

7.4.2钢结构工程的放样,应由富有经验的技师承担,且必须详尽地向施工人员交底。

7.4.3在放样画线时,应根据施工工艺要求,预估安装焊接、构件加工中焊接收缩余量;如发现施工图有误,应及时通知设计单位,进行核对工作,在未得到确认之前,不得进行下一道工序施工。

7.4.4所有钢材在使用前应进行复检,如有变形等情况,应采取不损坏钢材的方法展直

7.4.5所有主要构件,除设计图上另有规定者外,一般不用短料拼接;图中无注明处,拼接位置应设置在内力较小处;热轧型钢等型材应采用锯切下料。

7.4.6本工程所有高强度螺栓孔应采用钻制孔,应严格遵守《规范》及《规程》之要求。

7.4.7钢管等空心构件外露端除注明外要应采用钢板封头,并采用连续焊缝密闭,封头钢板厚度6mm且不小于构件壁厚,材质与构件相同。

7.4.8设计要求起拱的构件,应采用滚压成型或采用700℃以下高温高热成型的方法。制作时应注意起拱方向,切不可反向起拱。

7.4.9构件制作完毕,应对每一构件进行校核,做到准确无误后方可出厂。

7.4.10钢结构构件焊接组装的允许偏差详见《规范》和《规程》。

7.5对焊接的要求:

7.5.1所有焊接应严格按照《规范》和《规程》之要求进行。

7.5.2在焊接作业之前,应进行焊接方法的工艺评定实验,其实验内容及结果均应得到监理单位及工程部的认可。对焊接变形所采取的措施、焊接实验情况,以及电焊技工名单和详细情况等,送监理单位及工程部认可备案。严格禁止无合格证书的人员上岗操作。

7.5.3工厂焊接宜尽量采用自动焊接和半自动焊接,并基本采用平焊操作。现场焊接可采用手工焊接,但应严格按操作程进行。

7.5.4所有焊件坡口必须符合设计图纸和有关技术要求,凡未达到要求的均应进行修整;采取必要的措施,避免焊接冷裂缝(延迟裂缝)的产生,其措施包括:焊前预热、焊后缓慢冷却或后热,认真清除焊丝及坡口的油、锈及水分、焊条严格烘干等。

7.5.5焊接顺序的选择应遵循以下原则:

(1)应使焊接变形和收缩量最小;

(2)应使焊接过程中加热量平衡;

(3)收缩量大的焊接部分后焊。

7.5.6在进行双面坡口全熔透焊接时,当一面焊接后,在焊接另一面之前或在已焊金属上面再施焊之前,应彻底清除焊渣、弥补缺陷等,然后方可继续施焊。

7.5.7当采用衬垫板焊接时,除焊接坡口根部间隙尺寸须符合设计要求外,应使衬垫板和焊件紧密贴合,并使焊流熔入衬垫板。

7.5.8焊接施工过程中,应做好记录,并随时供监理单位及工程部检查。

7.5.9末注明的构件连接,采用角焊缝全截面焊接,焊脚尺寸:当焊件最薄厚度t≤6mm时,hf同板厚,其余hf=t-2mm。

7.5.10焊缝质量检验等级:本工程中所有工厂拼接焊缝(包括构件拼接点及箱形构件隔板与构件壁板的连结焊缝)和工地安装的坡口全熔透焊缝为一级焊缝,其余均为二级焊缝。(对于特别要求处应单独注明)

7.5.11焊缝表面不得有裂缝、焊瘤等缺陷;一级、二级焊缝不得有表面气孔、夹渣、弧坑裂纹、电弧擦伤等缺陷,且一级焊缝不得有咬边、未焊满、跟部收缩等缺陷。

7.5.12要求全焊透的一、二级焊缝应采用超声波探伤进行内部缺陷的检测,超声波探伤不能对缺陷做出判断时,应采用射线探伤,其内部缺陷分级及探伤方法应符合现行国家标准《钢焊缝手工超声波探伤方法和探伤结果分级》或《钢熔化焊对接接头射线照相和质量分级》的规定。

八、货架表面处理工艺及颜色:

8.1对人工涂装(刷油漆)的要求:

8.1.1钢结构构件涂装前应进行抛丸除锈处理,局部修补时可采用手工机械除锈,除锈等级应达到Sa21/2级和St3级,处理后的钢材表面不得有焊渣、焊疤、灰尘、油污、水和毛刺等。

8.1.2所有钢构件在出厂前应喷涂底漆;构件除锈完成至底漆喷涂的时间间隔不宜超过《规范》(GB50205-2001)的规定。

8.1.3构件出厂安装前,钢构件高强螺栓连接的摩擦面、现场焊缝二侧各50mm、钢与混凝土组合构件的接触面不能涂漆。

8.1.4预留底漆部分及运输、安装过程中损坏的底漆,应手工打磨后补足底漆厚度。

8.1.5对于现场焊接部位,应清除焊渣并打磨后再刷油漆,涂装与本体部分相同。

8.1.6钢构件的涂装要求:环氧富锌底漆,厚度2x40um;环氧云铁中间漆,厚度2x25um。

8.2对自动喷涂(喷塑粉)的要求:

8.2.1处理工艺流程:

8.2.1.1冷轧板前处理工艺(无锈状态)

脱脂→水洗→表调→水洗→磷化→高压水冲洗

8.2.1.2热轧板及热轧型材前处理工艺

无油状态:酸洗→水洗→表调→水洗→磷化→高压水冲洗

有油状态:酸洗→水洗→脱脂→水洗→中和→表调→磷化→高压水冲洗

8.3表面涂层采用通过ISO9000质量认证企业生产的高品质环氧聚脂粉沫。

8.4喷塑表面光洁、平整、色泽一致。

8.5前处理后磷化膜厚度在4—10微米之间。

8.6工件涂层均匀厚度应在60—80微米之间,涂膜性能符合行业标准。

8.7表面颜色:根据客户要求。

九、对施工总的要求:

9.1对安装的要求:

9.1.1安装单位在安装之前,应根据结构特点、现场情形和自身施工能力制定一个详尽的施工组织设计。经监理单位及工程部认可后方可施工。

9.1.2安装程序必须保证结构体系的稳定性和不导致结构产生永久变形。

9.1.3安装单位应在钢结构安装前对建筑物的定位轴线、基础标高、基础混凝土强度、预埋件的数量及定位尺寸等进行复查,合格并办理交接验收后才能开始安装工作。

9.1.4钢结构安装前,相关单位应对构件的外形尺寸、螺栓孔直径及位置、连接件及角度、焊缝、高强螺栓摩擦面加工质量、构件表面的油漆等进行全面的检查,在符合设计文件和《钢结构施工质量验收规范》的要求后,方能进行安装。

9.1.5高强螺栓孔不得随意扩孔,并严禁气割扩孔;一组高强螺栓拧紧顺序先中央后两边,然后逐渐向两侧进行,构件间的连接面,在螺栓拧紧后应互相紧密结合;每个螺栓紧固分初拧和终拧,初拧时扭矩控制值约为终拧时扭矩的40%-60%。

9.1.6本工程中抗弯节点系采用梁翼缘等强对接焊,腹板高强螺栓连接的构造。

9.1.7构件安装精度及允许误差详见《规范》和《规程》。

9.2使用及维护要求:

9.2.1业主应严格按说明所规定的荷载条件进行正常使用。

9.2.2本工程钢结构涂装技术要求:正常使用年限15年。

9.2.3业主应每隔五年对所有钢结构外观进行一次全面检查,发现局部锈蚀部位应及时修补。

9.2.4业主应在竣工后的一年及以后每隔五年对结构支座进行检查。

9.2.5未经技术鉴定或设计认可,不得任意改变主体结构,不得改超过设计荷载的用途。十、安装图片

|